GIDA PROSES MÜHENDİSLİĞİNDE PRATİK YÖNTEMLER ÜZERİNE

BLOG YAZILARI – 11.04.2024

Endüstriyel gıda üretiminde çalışan gıda mühendislerinin büyük bir çoğunluğu gıda mühendisliği bölümlerinde almış oldukları ısı ve kütle transferi, akışkanlar mekaniği, termodinamik ve temel işlemler gibi “proses mühendisliği” derslerindeki kazanımlarını iş hayatlarında projelerde, tasarım çalışmalarında kullanma imkânı bulamamakta, bu durum sonucunda da zihinlerinde bulunan proses mühendisliği temel bilgileri zamanla kaybolmaktadır. Bununla beraber mezuniyet sonrasında gıda mühendislerinin ilgi alanlarının daha çok gıda endüstrinin de talep ettiği gıda güvenliği kapsamında olan konulardan oluştuğu görülmektedir. Talep olan alanlarda kariyer yapma ve kişisel gelişim sağlama düşüncesi şüphesiz yanlış bir yaklaşım değil. Bununla beraber gıda mühendisliğinin iki temel tasarım kategorisinden biri olan proses mühendisliği konularının akademik alanın dışında konuşulmuyor olması gıda endüstrisinde enerji verimliliği çalışmaları, ideal ekipman seçimlerinde kritik tasarım parametrelerin değerlendirilmesi, CIP sistemi tasarımında gerekli hesaplamaların yapılması gibi önemli konularda yapılmakta olan çalışmaların tamamını makine mühendislerine teslim etmiş olmamız anlamına gelmektedir.

Bu yazımda yapmak istediğim lisans düzeyinde öğrenilen temel proses mühendisliği kavramlarının iş hayatına nasıl taşınabileceği hakkında bir öneri sunmak, gıda proses mühendisliği konularında da etki alanımızı genişletmek için bölümlerimizde lisans seviyesinde denenebilecek bir yol üzerine fikir yürütmektir.

Gıda Proses Mühendisliğinde pratik yöntemler başlıklı önerimi detaylandırmadan önce gıda mühendisliği bölümlerinde (yukarıda isimlerini belirttiğim) mühendislik derslerinde neden “teorik” alt yapının öğrenilmesinin ön planda bulunmasının vazgeçilemez olduğu hakkında bilgi vermek isterim.

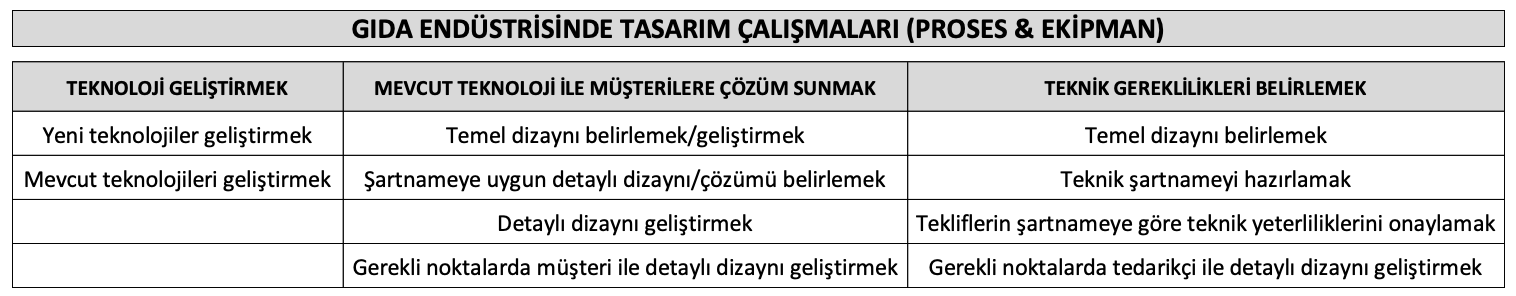

Gıda Mühendisliği bölümlerinin lisans eğitimlerinin temel hedeflerinden ilki klasik mühendislik tanımında da bulunan, mühendislik problemlerini tasarım yaparak çözen mühendisler yetiştirmektir. Gıda Mühendislerinin iki temel tasarım alanından biri olan “teknoloji tasarımı” için proses mühendisliği bilgileri ön planda olup endüstride teknoloji tasarımı ile uğraşan mühendislerin üç temel görev alanı teknoloji geliştirmek, mevcut teknolojilerle müşterilere çözüm sunmak ve teknik gereklilikleri belirlemektir. Bu üç temel görev alanını alt görevleri ile birlikte bir tablo içinde gösterebiliriz:

Tablo-1’de belirtilen temel görev alanlarını bir miktar daha detaylandırabiliriz:

- TEKNOLOJİ GELİŞTİREN MÜHENDİSLER: Bu alanda çalışan proses mühendisleri “yeni” teknolojilere odaklıdırlar. Çalışmalar mevcut teknolojiyi geliştirmek için de olabilir, yeni bir teknoloji ortaya çıkartmak için de. Akademik alanda ve ekipman tedarikçilerinin Ar-Ge bölümlerinde çalışan mühendisler bu kategori içindedir. Geliştirilen yeni teknolojiler için teorik arka planla deney sonuçlarının değerlendirildiği, modelleme yapan programların denklemlerinin oluşturulduğu alan burasıdır. Bu alanda çalışan mühendislerin proses mühendisliği konularındaki alan bilgisin derinliği altta bahsedilen temel görevlerde çalışan mühendislere kıyasla çok daha fazladır.

- MÜŞTERİLERE ÇÖZÜM SUNAN MÜHENDİSLER: Müşterinin istediği çözümü en uygun teknoloji ile sunan mühendislerdir. Müşteri odaklıdırlar ve mevcut teknoloji ile çözüm üretirler. Temel dizayn ve detaylı dizayn çözümleri sunarlar. Satış Mühendisi, Proje Mühendisi gibi unvanlar alırlar. Ekipmanlarda, tesisat ve layout çizimlerinde bilgisayar destekli tasarım programları ile çalışırlar. Bu alanda çalışan mühendisler diğer görev alanlarında çalışan mühendislere kıyasla çözüm odaklı pratik yaklaşımlar konusunda en önemli bilgi birikimine sahiptirler.

- İHTİYAÇLARI BELİRLEYEN MÜHENDİSLER: Temel dizaynın hazırlanması, teknik şartnamenin hazırlanması, tekliflerin değerlendirilmesi ve detaylı dizaynın geliştirilmesi gibi süreçlerde görev alırlar. Çoğunlukla deneyimleri ve pratik yaklaşımlarıyla görevlerini gerçekleştirirler. Endüstriyel gıda üretimi yapan işletmelerde projenin içeriğine göre Ar-Ge, Proje, Bakım, Üretim, Kalite, İş Güvenliği ve Çevre bölümlerinde çalışmakta olan mühendisler kendi uzmanlık alanları doğrultusunda projelere katkı sağlarlar.

Gıda Mühendisliği bölümlerimizde yeni teknolojiler geliştirebilecek yetkinlikte mühendislerin de hazırlanması program kapsamında hedeflendiği için lisans eğitimi alan öğrencilerin proses mühendisliği derslerinin “teorik” denklemlerini (bir düzeyde) görmeden mezun olmaları mümkün değildir.

Analitik yetkinlik gerektiren proses mühendisliği dersleri yüklü ders programlarında öğrencilerin çoğu için zorlayıcı olup odak nokta proses mühendisliğinin temellerini öğrenmekten çok “dersi geçme” haline gelebilmektedir.

Bunun yanında “Gıda Mühendisliğine giriş/Gıda Proses Mühendisliğine giriş” olarak adlandırılmış kitaplarda endüstrideki pratik mühendislik hesaplamalarından çok teorik kavramların birbirleri ile ilişkilendirilerek öğrenci tarafından kavranılması hedefiyle sunulmuş yaklaşımlar gıda işletmelerinde çalışan gıda mühendisleri için pratik uygulamalarda çoğu kez kullanışlı olamamaktadır. Teorik alt yapının kavranması sırasında öğrenilen metotlar “kazanım” odaklı yapıları nedeniyle işletmelerde karşılaşılan etkileşimlerde öğrenildiği şekilde yer bulamayınca mezunların proses mühendisliği temel bilgileri ve bu konularda görev alma motivasyonları zamanla aşınmaktadır.

Bu durumu geliştirmek için hem mezunlara hem de öğrencilere önereceğim yol proses mühendisliğinde pratik yöntemleri öğrenmeleri ve kullanmaya başlamalarıdır.

Pratik yöntemlerle mühendislik problemlerine çözüm bulmak;

- Probleme yönelik hazırlanmış bir bilgisayar yazılımı kullanarak,

- Tablolar ve grafikler yardımıyla

- Hesaplanması çok zor olan değişkenlerde deneyimle belirlenmiş olan ve doğruya en yakın varsayımlarla gerçekleştirilebilir.

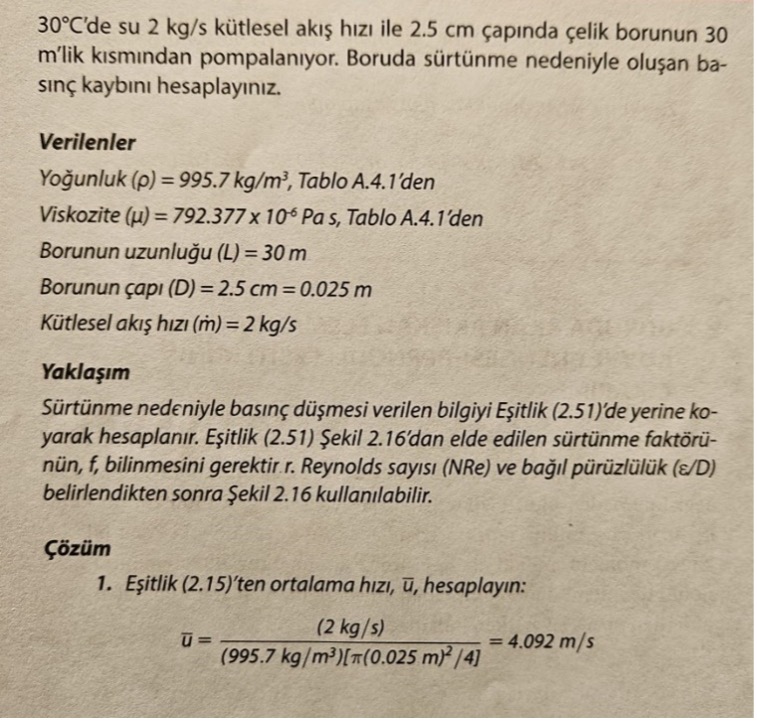

Yazımın bundan sonraki bölümünde bir Singh ve Heldman klasiği olan ve ülkemizde de beşinci baskısı Türkçe olarak Nobel Akademik Yayıncılık tarafından 2020 yılında yayınlanmış olan “Gıda Mühendisliğine Giriş” kitabından “kazanım odaklı” çözülmüş bir problemle aynı problemin pratik bir yöntem kullanarak çözümünü paylaşmak ve her iki çözüm yöntemi için düşüncelerimi paylaşmak isterim. İlk olarak kitapta verilen örnek soruyu ve çözümüne bakalım:

Örnekte 2 kg/s (7,2 ton/saat) akış hızı olan 30 C suyun DN 25 paslanmaz çelik borudaki basınç kaybının hesaplanması anlatılmıştır. Yedi aşamalı çözüm yönteminde sürtünme faktörü belirlenmesi için Moody diyagramı kullanılmış, sonuç olarak yaklaşık 240,1 kPa basınç kaybı belirlenmiştir.

Bu çözümde Re sayısının ve bağıl pürüzlülüğün sürtünme faktörüyle ilişkisi ile sürtünme faktörünün basınç kaybı ile ilişkisinin öğrenilmesi, birimler arası geçişlerin kavranmasının kazanımı hedeflenmiştir.

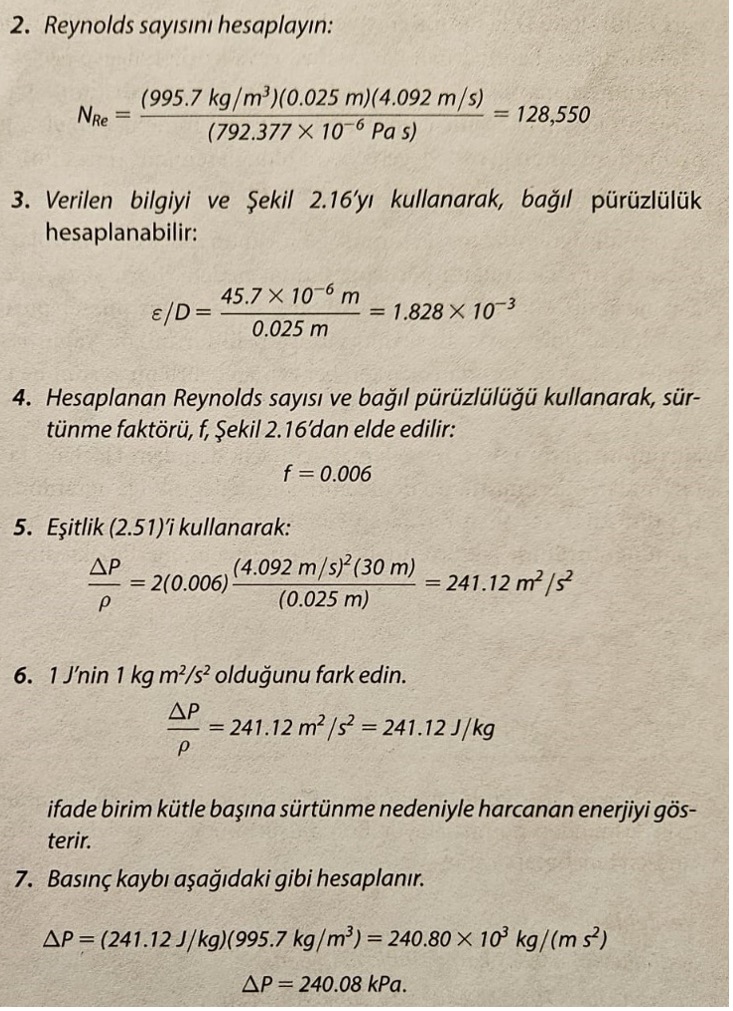

Endüstride pompa seçimi yaparken hattaki basınç kayıplarının hesaplanması önemli aşamalardan biri olup aynı sorunun cevabı gıda endüstrisinde deneyimli ekipman tedarikçilerinden biri olan GEA’nın hazırladığı tek bir tablodan yedi aşamalı kitap çözümüne göre çok daha kısa bir sürede bulunabilmektedir.

Tablo 1’de yatay eksen olan m3/h debi ile DN 25 sorunun parametreleri doğrultusunda kesiştirildiğinde su ve suya yakın viskozite değerlerinde olan akışkanlarda her 100 m boru için yaklaşık 83 mSS basınç kaybı oluştuğu belirlenir. Örnekte borumuzun uzunluğu 30 m olarak verildiği için (30/100)*83= 24,9 mSS (249 kPa) basınç kaybı bulunur.

Bu örneği verme amacım pratik yöntemin kullanışlılığını göstermekten çok her iki yöntemin öğrenilmesinin farklı amaçlar doğrultusunda önemini vurgulamak içindir. Temel teorik kavramların ve bu kavramların hesaplamalarda nasıl kullanıldığının öğrenilmesi “teknoloji geliştirme” yetkinliğinin alt yapısı için bulunması gerekliliğinin yanında Reynolds sayısının basınç kaybı ve ısı transferinde ne anlama geldiğini bilmeden yalnız hazır tabloları okumaya odaklanmak bir mühendis için hangi görev alanında çalışırsa çalışsın probleme yönelik kavrayışını tabloların ya da hazır programların verebileceğinin ötesine geçirememesi anlamına gelir. Bununla beraber pratik yöntemlerle kısa sürede aldığımız sonuçlar uzun süre gerektiren ve pratikte kullanımı pek mümkün olmayan çok aşamalı teorik hesaplamalara kıyasla son derece avantajlıdır.

Pratik yöntemlerle viskozitesi 3 cP olan bir ürünün pompalanmasında basma yüksekliğinin hesaplanması gibi ekipman seçiminde gerekli bilgilerin kısa sürede hesaplanabilmesinin yanında süt sıcaklığının 40 C’dan 430 C’a çıkartılması için teklif edilen plakalı ısı değiştiricilerin plaka alanları, (m2) toplam ısı transfer katsayıları, (W/m2K) ve ısı değiştirici içinde oluşan basınç kayıpları (mSS) bilgilerinden bu tasarımların doğruluğu hakkında fikir yürütülebilir.

Pratik yöntemler ayrıca en temel teorilerin zihinde içselleştirilmesinde de (bu fırsatı değerlendiren mühendisler için) önem taşır. Örneğin bir çalışma için GEA’nın Şekil 1’deki basınç kaybı tablosuna bakma durumumuz oluştuğunda tabloyu incelerken aynı debide boru çapı azaldıkça hızın ve Reynolds sayısının arttığı (kitaptan paylaştığım sorunun ikinci aşamasındaki denklem) ve basınç kaybının da bu duruma bağlı olarak artmakta olduğu tablodan görülerek hafızamızdaki temel kazanımlar tazelenebilir.

Tüm bu yazdıklarım doğrultusunda önerim yukarıda belirttiğim pratik yöntemlerin lisans düzeyinde proses mühendisliği derslerinin yanında (bir aşamada) öğrenilmeye başlanılmasıdır. Gıda endüstrisinde kullanılan pompalar, karıştırıcılar, ısı değiştiriciler gibi ekipmanlarla CIP sistemleri ve soğuk oda tasarımları hakkında bölümlere davet edilecek uzman tedarikçilerin grafiklerle, tablolarla, basit formüllerle öğrencilere pratik yaklaşımları göstermeleri, öğretmeleri, bu sunumlardan motive olacak öğrencilerin iş hayatlarında bu “pratik yöntemleri” kullanma fırsatını yakalayarak projelerde etkin rol almalarını sağlayacaktır. Ayrıca pratik bilgilerle hızlı sonuçlar alabildiklerini ve işletmelerde bu yöntemleri kullanabileceklerini gören öğrencilerin proses mühendisliği derslerine ilgilerinin de ders geçme motivasyonunun dışında artmaya başlayacağını düşünmekteyim.

Yazımı bitirirken pratik proses mühendisliği yaklaşımlarını, yöntemlerini zaman zaman gerçekleştirmiş ve sonuç almış bir üretim mühendisi olarak mesleğimin bu yönünden oldukça keyif aldığımı belirtmek isterim.

Harun Tuygan